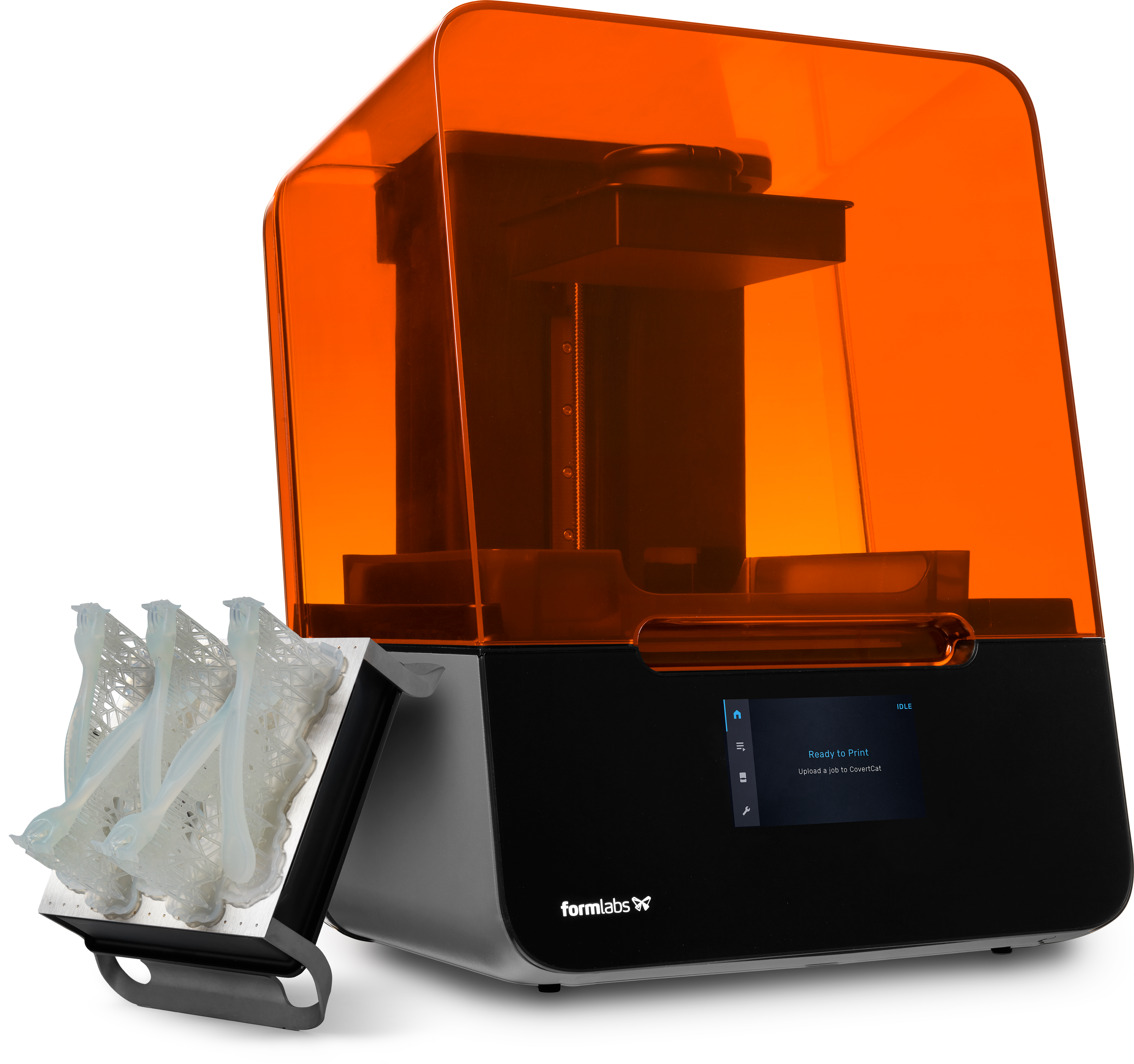

Die Stereolithografie (SLA) Technologie am Beispiel Formlabs

Stereolithografie (SLA) Technologie und die Anwendung mithilfe von Formlabs 3D-Druckern

Die Stereolithografie ist ein 3D-Druckverfahren, das zur additiven Fertigung von dreidimensionalen Objekten verwendet wird. Es handelt sich um eines der ältesten und bekanntesten Verfahren im Bereich des 3D-Drucks.

Das Verfahren der Stereolithografie wurde 1983 von Chuck Hull erfunden und gilt als das erste kommerziell nutzbare 3D-Druckverfahren. Es basiert auf der Verwendung von flüssigem Photopolymer, das unter Einwirkung von UV-Licht aushärtet. Dabei wird das Objekt schichtweise aufgebaut, indem eine dünne Schicht flüssigen Photopolymers auf eine Plattform gegossen wird und dann gezielt mit einem UV-Laser belichtet wird. Das UV-Licht härtet das Polymer an den belichteten Stellen aus und verfestigt es zu einem festen strapazierfähigen Kunststoff. Dieser Prozess wird Schicht für Schicht wiederholt, bis das gesamte Objekt aufgebaut ist.

Die SLA Technologie bietet eine hohe Auflösung und ermöglicht somit die Herstellung von detaillierten und komplexen geometrischen Formen. Sie wird häufig in der Prototypenentwicklung, Medizin, im Design, in der Architektur und in der Herstellung von Schmuckstücken und Modellen eingesetzt. Es gibt verschiedene Arten von Photopolymeren, die für verschiedene Anwendungsformen optimiert sind, z. B. mit hoher Festigkeit, Flexibilität oder Transparenz. Es ist zu beachten, dass Stereolithografie im Vergleich zu anderen 3D-Druckverfahren wie z. B. FDM (Fused Deposition Modeling) eine spezielle Nachbearbeitung in Form von Waschen, wie auch Nachhärten benötigt.

Funktionsweise der SLA Drucker von Formlabs

Bei Desktop SLA 3D-Druckern kommt ein Harztank mit durchsichtigem Boden und nicht haftender Oberfläche zum Einsatz. Sie dient als Substrat, an dem das flüssige Kunstharz aushärtet. Auf diese Weise können neu gebildete Schichten behutsam abgelöst werden. Während des Druckvorgangs wird eine Konstruktionsplattform nach und nach in einen Harztank abgesenkt. Der dabei frei gelassene Platz entspricht jeweils der Schichthöhe zwischen der Fertigungsplattform (bzw. der letzten fertiggestellten Schicht) und dem Tankboden. Ein Laser ist auf zwei Spiegelgalvanometer gerichtet, die das Licht zu den richtigen Koordinaten auf einer Reihe von Spiegeln weiterleiten, wobei das Licht durch den Boden des Tanks nach oben fokussiert wird und eine Schicht Kunstharz am Boden des Tanks aushärtet.

Während des Druckvorgangs wird eine Konstruktionsplattform nach und nach in einen Harztank abgesenkt. Der dabei frei gelassene Platz entspricht jeweils der Schichthöhe zwischen der Fertigungsplattform (bzw. der letzten fertiggestellten Schicht) und dem Tankboden. Ein Laser ist auf zwei Spiegelgalvanometer gerichtet, die das Licht zu den richtigen Koordinaten auf einer Reihe von Spiegeln weiterleiten, wobei das Licht durch den Boden des Tanks nach oben fokussiert wird und eine Schicht Kunstharz am Boden des Tanks aushärtet.

Bei LFS 3D-Druckern befindet sich die Optik in einer Light Processing Unit (LPU). Ein Galvanometer in der LPU positioniert den hochdichten Laserstrahl in der Y-Richtung, führt ihn durch einen Raumfilter und lenkt ihn dann über einen Faltspiegel und einen Parabolspiegel, um einen Strahl zu erzeugen, der stets senkrecht auf die Druckebene fällt. Dadurch werden genaue, wiederholbare Drucke ermöglicht.

Durch die Bewegung der LPU in X-Richtung wird das Druckteil sanft vom flexiblen Tankboden gelöst, wodurch die Kräfte, die während des Drucks auf die Teile wirken, deutlich reduziert werden. Diese fortschrittliche Form von Stereolithografie ermöglicht eine deutlich bessere Oberflächenqualität und Druckgenauigkeit. Durch die geringeren Druckkräfte lassen sich auch berührungsempfindliche Stützstrukturen einsetzen, die leicht abgelöst werden können. Zusätzlich eröffnet der Prozess eine Vielzahl von Möglichkeiten bei der Entwicklung fortschrittlicher, produktionsreifer Materialien.