Verschiedene Metalldruckverfahren im Vergleich

Die 2 geläufigsten Metalldruckverfahren im Vergleich.

Zu den relevanten Verfahren gehören die Schmelzschichttechnologie (Fused Filament Fabrication, kurz: FFF) und das Direkte Metall Laser-Schmelzen (DMLS).

Fused Filament Fabrication (FFF)

Das Schmelzschichtverfahren, auch als Fused Filament Fabrication (FFF) bekannt, wird sowohl in industriellen als auch privaten Anwendungen eingesetzt. Dies liegt an der unkomplizierten Handhabung, der vielfältigen Materialauswahl, der kostengünstigen Anlagentechnik und der einfachen Wartung. Die Potenziale des Verfahrens werden derzeit auf die Verarbeitung von Metallen ausgeweitet, was die äußerst flexible Herstellung von Einzelstücken bis hin zu Kleinserien ermöglicht.

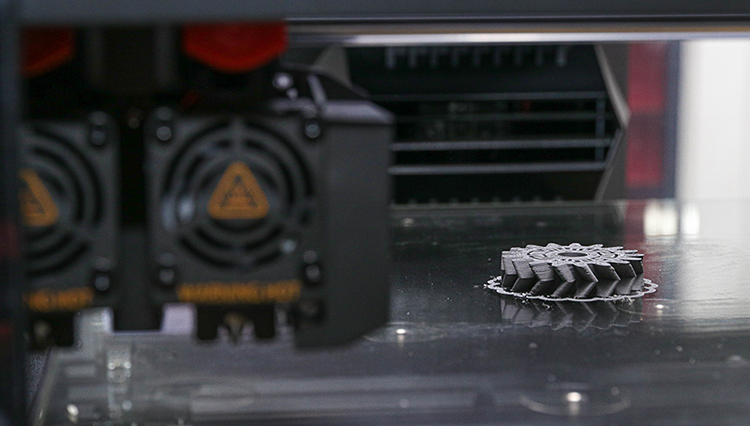

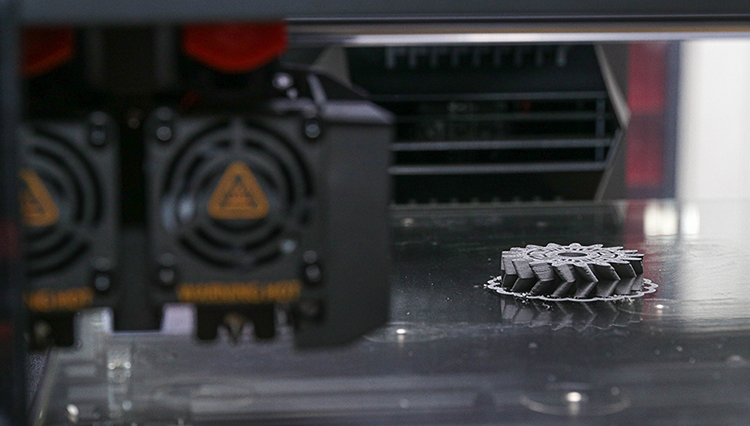

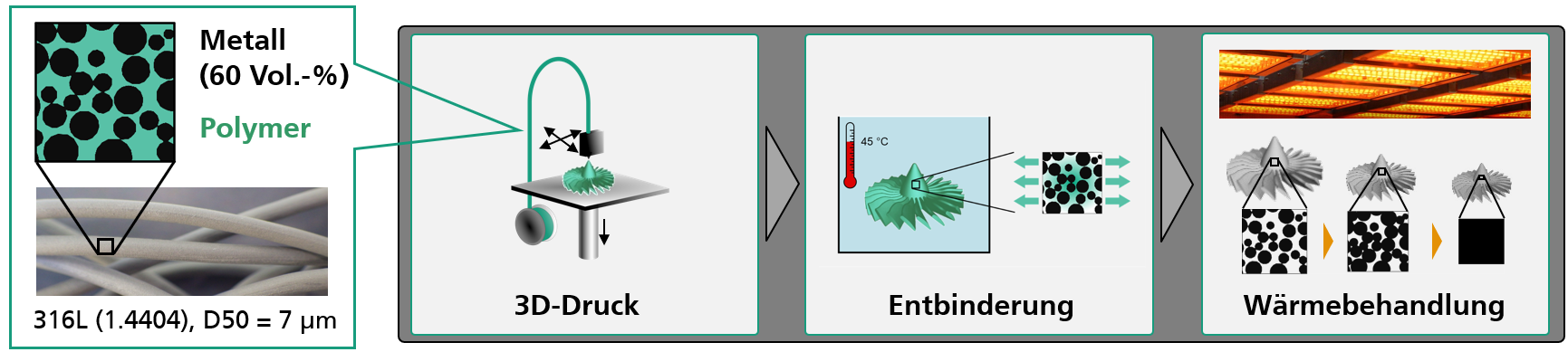

Im metallischen Fused Filament Fabrication (FFF) - Prozess wird das zu verarbeitende Material in Form eines Filaments (Draht) mit einem üblichen Durchmesser von 1,75 mm oder 2,85 mm auf Spulen bereitgestellt. Dieses Filament besteht aus einer Mischung aus Metallpulver und Kunststoff, der bei Temperaturen von 150 °C bis 200 °C schmilzt. Während des Prozesses wird das Filament durch eine erhitzte Düse im Druckkopf geführt. Dort wird es geschmolzen und durch die Düsenöffnung (mit einem Durchmesser von 0,25 mm bis 1 mm) extrudiert. Das extrudierte Filamentmaterial wird entsprechend der gewünschten Geometrie in Schichten abgelegt.

Sobald eine Schicht komplett gedruckt ist, kann die Bauplattform abgesenkt werden, um die nächste Schicht aufzutragen. Dieser Vorgang wiederholt sich, bis das Bauteil vollständig hergestellt ist. Die Druckgeräte können über 1, 2 oder sogar 4 Düsen verfügen und somit bis zu 4 verschiedene Materialien gleichzeitig verarbeiten (z. B. Hauptbauteil-Material, Trennschicht, lösliches Stützmaterial).

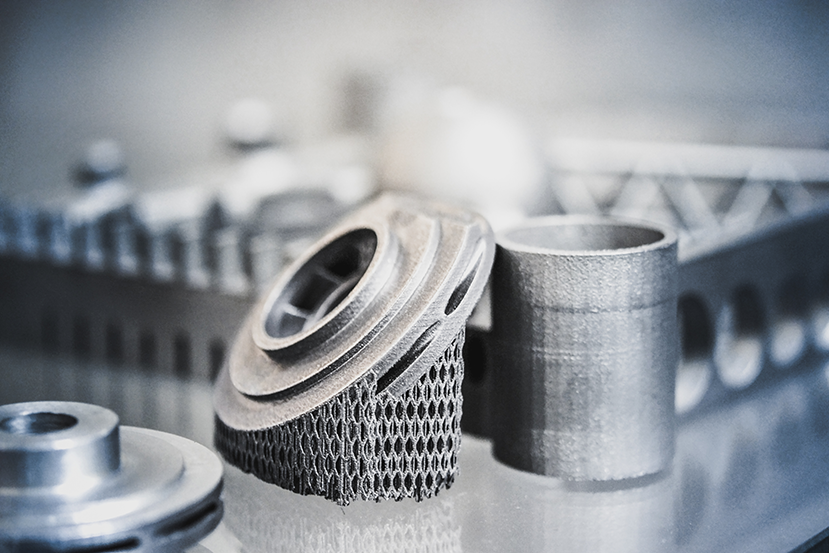

Das erzeugte Druckstück wird als "Grünteil" bezeichnet und setzt sich aus Metallpulver und der Kunststoffmischung zusammen. In einem anschließenden Bearbeitungsschritt, der Entbinderung genannt wird, wird ein Teil des Kunststoffs aus dem Bauteil entfernt. Danach folgt ein Wärmebehandlungsschritt, bei dem der verbliebene Kunststoff verbrannt wird und das Bauteil auf eine Verdichtung von 95 bis 99 % gebracht wird.

Quelle: Frauenhofer Institut (IFAM)

Vorteile des FFF Metalldrucks:

Kostengünstiger als traditionelle Verfahren: Im Vergleich zu traditionellen Metallbearbeitungsmethoden wie CNC-Fräsen oder Gießen kann FFF Metalldruck kosteneffizienter sein, insbesondere für Prototypen und kleinere Produktionsmengen.

Designfreiheit: FFF Metalldruck ermöglicht die Herstellung komplexer Geometrien und innerer Strukturen, die schwer oder unmöglich herzustellen wären, ohne teure Werkzeuge oder Formen zu erstellen.

Schnelle Prototypenentwicklung: Mit FFF Metalldruck können Prototypen und funktionale Modelle schnell hergestellt werden, was die Entwicklungszeiten verkürzen kann.

Geringe Materialverschwendung: Da das Material schichtweise aufgetragen wird, wird nur das tatsächlich benötigte Metall verwendet, was die Materialverschwendung minimiert.

Nachteile des FFF Metalldrucks:

Eingeschränkte Materialvielfalt: Im Vergleich zu anderen Metall-3D-Druckverfahren gibt es bei FFF Metalldruck eine begrenzte Auswahl an verfügbaren Metallfilamenten.

Geringere Festigkeit: Die Festigkeit und Dichte der mit FFF Metalldruck hergestellten Teile können im Vergleich zu Teilen, die mit anderen Metall-3D-Druckverfahren oder herkömmlichen Verfahren hergestellt wurden, geringer sein.

Oberflächenrauheit: Die Oberflächenrauheit der gedruckten Teile kann im Vergleich zu Teilen, die mit anderen Fertigungsmethoden hergestellt wurden, höher sein und erfordert möglicherweise zusätzliche Nachbearbeitung.

Abhängig von der Druckqualität: Die Qualität der gedruckten Teile ist stark von den Druckeinstellungen und der Maschinenkalibrierung abhängig, was eine gewisse Lernkurve für Benutzer erfordert.

Begrenzte Größe: Die Größe der mit FFF Metalldruck herstellbaren Teile ist begrenzt und kann für große oder schwere Bauteile ungeeignet sein.

Insgesamt bietet der FFF Metalldruck eine kostengünstige und schnelle Möglichkeit zur Herstellung von Metallteilen, ist jedoch aufgrund seiner Einschränkungen möglicherweise nicht für alle Anwendungen geeignet. Die Wahl der richtigen Technologie hängt von den spezifischen Anforderungen eines Projekts ab.

Direktes Metall-Laser-Schmelzen (DMLS)

Das Direkte Metall-Lasersintern, oft als DMLS abgekürzt, ist eine fortschrittliche Fertigungstechnologie im Bereich des 3D-Drucks. Sie ermöglicht die Herstellung von Prototypen und Kleinserien direkt aus CAD-Daten. Diese innovative Methode nutzt das Schmelzen feiner Pulverschichten, um äußerst robuste und präzise Bauteile herzustellen, mit einer Genauigkeit von etwa ± 0,05 mm (0,002 Zoll). DMLS ist in der Lage, sowohl einfache als auch äußerst komplexe Geometrien zu produzieren, und stellt somit eine ausgezeichnete Alternative zur traditionellen Bearbeitung von Teilen dar.

Ablauf des DMLS Prozesses.

Der Prozess des Direkten Metall-Lasersinterns (DMLS) beginnt mit dem Auftragen einer dünnen Schicht Metallpulver auf das Druckbett durch eine Vorrichtung namens Recoater oder Beschichter. Anschließend werden die Scanpfade basierend auf der gesliceten Datei festgelegt. Diese Pfade steuern den Laserstrahl, der das Pulver in den ausgewählten Bereichen schmilzt und somit den Querschnitt des herzustellenden Teils erzeugt. Nach dem Schmelzen einer Schicht wird das Druckbett abgesenkt, und der Vorgang wird für die nächste Schicht wiederholt. Dies wiederholt sich so lange, bis alle Schichten gedruckt sind.

Das nicht geschmolzene Pulver, das die fertigen Schichten umgibt, wird dann durch verschiedene Methoden wie Bürsten, Blasen oder Strahlen entfernt. In den meisten Fällen ist nur eine minimale Nachbearbeitung des fertigen Objekts erforderlich, wobei diese oft vernachlässigbar ist.

Vorteile des DMLS-Verfahrens:

Präzision und Genauigkeit: DMLS ermöglicht die Herstellung äußerst präziser und genauer Metallteile mit einer hohen Wiederholgenauigkeit. Die Toleranzen können in der Regel im Bereich von ±0,05 mm (0,002 Zoll) liegen.

Komplexe Geometrien: Diese Technologie ermöglicht die Herstellung von komplexen und innerlich hohlen Teilen, die mit herkömmlichen Fertigungsmethoden schwer oder unmöglich herzustellen wären.

Materialvielfalt: DMLS unterstützt eine breite Palette von Metalllegierungen, einschließlich Edelstahl, Titan, Aluminium und Inconel, was eine große Auswahl an Anwendungen ermöglicht.

Schnelle Prototypenentwicklung: DMLS bietet die Möglichkeit, Prototypen und Kleinserienprodukte in relativ kurzer Zeit herzustellen, was die Markteinführungszeit verkürzen kann.

Weniger Materialverschwendung: Da nur das Material verwendet wird, das für den Druck benötigt wird, entsteht wenig bis keine Materialverschwendung.

Nachteile des DMLS-Verfahrens:

Hohe Kosten: Die Anschaffungskosten für DMLS-Maschinen sind hoch, und die Betriebskosten können ebenfalls erheblich sein, insbesondere wenn seltene oder teure Metallpulver verwendet werden.

Nachbearbeitung: Je nach Anwendung können DMLS-Teile eine gewisse Nachbearbeitung erfordern, um Oberflächenrauheit zu reduzieren oder spezifische Toleranzen zu erreichen.

Begrenzte Baugröße: Die Größe der mit DMLS herstellbaren Teile ist begrenzt und kann für sehr große Bauteile ungeeignet sein.

Wärmebehandlung: Einige DMLS-Teile erfordern möglicherweise nach dem Drucken eine Wärmebehandlung, um die gewünschten mechanischen Eigenschaften zu erreichen, was zusätzlichen Zeit- und Kostenaufwand bedeutet.

Qualitätskontrolle: Die Qualität der gedruckten Teile kann von Maschine zu Maschine und von Charge zu Charge variieren, was eine sorgfältige Qualitätskontrolle erfordert.

Insgesamt ist DMLS eine leistungsstarke Technologie zur Herstellung von Metallteilen mit hoher Präzision und Komplexität. Es ist jedoch wichtig zu beachten, dass die Entscheidung für dieses Verfahren von den spezifischen Anforderungen eines Projekts und den verfügbaren Ressourcen abhängt.